Топ-5 роботизированных решений для складов

Игорь Бахарев

В 2025 году почти вдвое больше российских компаний планируют инвестировать в проекты по глубокой роботизации - 8,4% против 4,6% годом ранее, показало исследование консалтинговой компании КСЛ. Это отражает наметившийся тренд: бизнес переходит от экстенсивного роста к интенсивной модели - с фокусом на оптимизацию, устойчивость и снижение зависимости от ручного труда.

Мы собрали топ-5 роботизированных решений, которые выбирают ретейлеры для работы в условиях дефицита персонала и роста затрат. Именно такие технологии запланированы к внедрению (и уже внедряются!) более чем у 300 российских компаний в период 2025 - 2027 гг.

Роботизация становится прикладным инструментом в этой логике. Компании ищут решения, которые позволяют масштабировать бизнес без расширения штата, повышать вместимость существующих складов, сокращать долю ручных операций в складской грузообработке. В приоритете - решения, которые можно внедрить без капитального строительства и с минимальной адаптацией инфраструктуры. Увидеть из в работе можно на демо-полигонах выставки ReIndustry Expo, которая пройдет 24-26 июня в Москве.

1. AMR-роботы

Это мобильные роботы, которые автоматизируют перемещение грузов по складу. Принцип действия прост: они заезжают под платформу с товаром, поднимают её и везут в точку назначения. Могут работать как с отдельными коробками на специальных подставках, так и с паллетами, мобильными стеллажами и другими грузами - включая стандартные короба, почтовые отправления и крупногабаритные позиции весом до двух тонн.

Что даёт бизнесу: один робот заменяет от 1 до 4 сотрудников на перемещении грузов. Окупаемость в среднем 7-9 месяцев. Высокая гибкость - роботов можно быстро перебросить между складами компании или дозаказать на пиковые нагрузки в том числе в аренду или по подписке (как минимум, три российские компании успешно реализуют программу подписки на роботов со своими клиентами).

При автоматизации комплектации cокращают самую трудоёмкую часть работы - пробеги по складу, которые занимают до 80% времени сборщика. Интегрируются с другими автоматизированными системами - шаттлами, кранами-штабелерами, перемещая продукцию в зону хранения и из нее в зону комплектации.

Ограничения: не работают напрямую с паллетами - нужны специальные платформы. Теряется рабочая высота склада - роботы используют только нижний уровень. Для 3D-хранения используются в связке со штабелерами или оснащаются телескопическими лифтами. Чтобы взаимодействовать в рое, требуют промежуточной IT-системы (RMS) для интеграции с WMS.

2. FMR-роботы

Это мобильные роботы с вилочным захватом, обеспечивающие перемещение паллет внутри склада. Робот позиционирует себя относительно паллеты, которую нужно переместить (например, из зоны приемку в зону хранения), захватывает её выдвижными вилами и перемещает в указанное Системой управления роботами (RMS) место.

Что даёт бизнесу: сокращение потребности в линейном персонале, паллетоперевозчиков и погрузчиков в среднем на 70-80%.

Ограничения: немногие производители и интеграторы смогли решить задачу точного позиционирования роботов и надёжного захвата паллет при свисающей стрейч-пленке - это заметно ограничивает эффективность таких решений в проектах. Тем не менее ведущие вендоры находят способ обойти эту проблему при помощи программного обеспечения, которое помогает роботам отличать плёнку от преграды, точно позиционировать вилы и захватывать паллету.

3. 3D-шаттлы

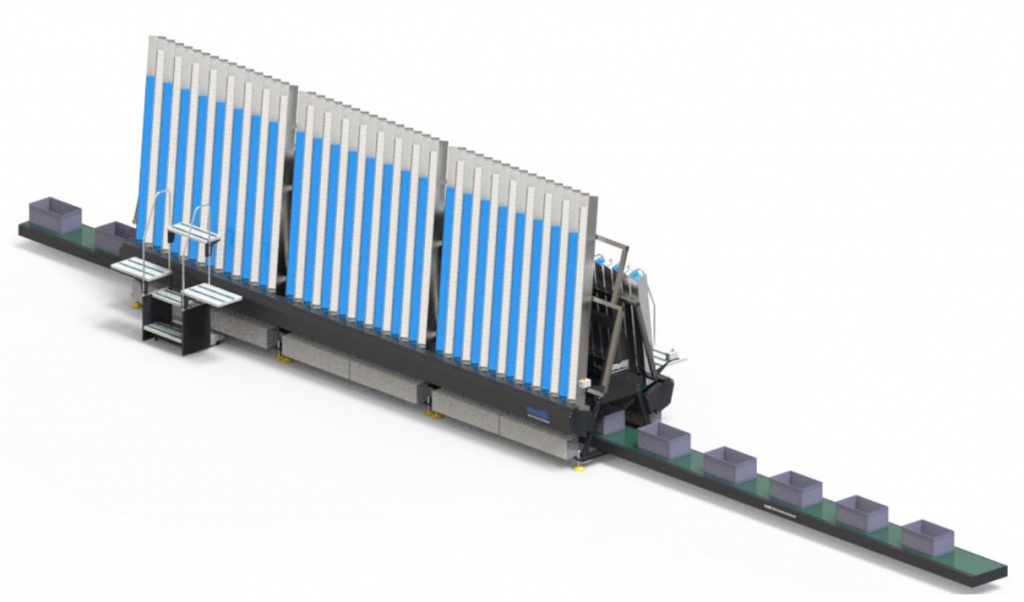

Автоматизированная стеллажная система высокой плотности хранения с 3D-шаттлами Pallet от Stelkon

Роботы-шаттлы обеспечивают высокоплотное хранение за счет сокращения проездов между аллеями стеллажей. Шаттлы перемещаются как в глубину канала перевозя паллеты, так и по проезду между тоннелями. Между ярусами шаттлы передвигаются с помощью вертикальных автоматических подъемников. Система особенно эффективна на складах с небольшим количеством наименований (несколько тысяч SKU) с большой глубиной запаса.

Что даёт бизнесу: повышенную вместимость склада. По сравнению с обычными технологиями + 50-70%, практически 100%-ное сокращение потребности в очень дефицитных сотрудниках, таких как операторы ричтраков и узкопроходников.

Ограничения: одна из самых капиталоёмких технологий на рынке. Именно высокая стоимость делает эту технологию редким решением. Длительные сроки реализации: только монтаж и отладка занимают от 8 месяцев, не считая времени на поставку оборудования. Технология стационарна, что ограничивает гибкость при изменении складских процессов.

4. Краны-штабелеры

Автоматизированное решение для высотного хранения от Heli

Это подъёмно-транспортное оборудование, которое перемещается по рельсам вдоль стеллажей и работает с грузами на высоте до 40 метров. Кран автоматически забирает и размещает паллеты в ячейках, двигаясь в узких проходах шириной всего 1,5 метра - это в 2 раза меньше, чем нужно для обычной складской техники.

Что даёт бизнесу: высокая скорость выполнения операций позволяет обрабатывать больше заказов в единицу времени. Плотность хранения достигает 2,5 м³ на м² - это означает более эффективное использование каждого квадратного метра склада. Потребность в персонале на операции размещения и отбора снижается в 2,5-3 раза, что существенно сокращает фонд оплаты труда и связанные расходы.

Ограничения: требует серьёзных инвестиций - стоимость в несколько раз выше традиционных решений. Система стационарная - после установки оперативно перенести практически невозможно. Внедрение занимает от 8 месяцев.

5. ACR + LMR в системе FAST-PICK

Решение от НТЛС для складов с широкой номенклатурой, где роботы ACR работают в связке с LMR.

ACR - автоматизированные системы с вертикальной мачтой, которые обеспечивают доступ к товарам на высоте до 12 метров. Они перемещают коробки на нижний уровень стеллажей, где их подхватывают LMR-роботы и везут на станцию комплектации.

Что даёт бизнесу: вместо 30 комплектовщиков достаточно 10 операторов, которые работают на месте - без перемещений по складу. Роботы сами доставляют товар к операторам, сокращая их перемещения на 70-80%. На площади 1000 м² размещается свыше 20 000 ячеек - это увеличение плотности хранения на 30% за счёт использования высоты до 10,5 метров. Ошибки комплектации падают на 90-95%, скорость обработки растёт в 1,5-2 раза. Система легко масштабируется - просто добавляете роботов по мере роста бизнеса.

Ограничения: работает только с коробами и KLT-тарами- система использует вертикальную мачту высотой до 10,5 метров, что подразумевает работу с лёгкими грузами. Решение нацелено на склады с широкой номенклатурой мелких товаров - для крупногабарита или тяжёлых грузов потребуются другие технологии. Как все системы с напольными роботами, имеет ограничения в холодных складах из-за снижения ёмкости аккумуляторов.

Применяется в фулфилмент-центрах, e-commerce, 3PL, ритейле, производственных цехах.

БОНУС: A-Frame сортер

Это автоматизированная система-диспенсер для подбора мелких товаров. Собственная разработка компании "Фотомеханика", импортозамещение европейской технологии, которую компания впервые представит на ReIndustry Expo.

Работает это решение так: товары хранятся в вертикальных каналах-кассетах, расположенных под небольшим уклоном над конвейером. Механизмы выброса поштучно передают нужные артикулы прямо в оборотную тару, например пластиковые лотки или прямо на конвейерную ленту - задание поступает из WMS. Система работает по заданной логике комплектования. Производительность зависит от структуры заказа: при работе с тарой - до 1200 тар в час, при комплектации по строкам - до 4000-5000 строк. На фармацевтических складах через A‑Frame проходит до 40-50% всех строк заказов.

Что даёт бизнесу: высокую скорость комплектации и существенное сокращение ручного труда. На той же площади удаётся разместить больше товаров за счёт вертикального хранения с высокой плотностью. Система автоматически сканирует коды маркировки (включая Честный знак и Data Matrix) прямо в движении. При необходимости можно менять конфигурацию - добавлять или убирать модули в зависимости от числа обрабатываемых артикулов. Полностью российская разработка и производство - нет зависимости от импортных комплектующих.

Ограничения: подходит только для стандартных коробок и цилиндров до 195×90×40 мм, максимум 8 кг на кассету. Товары должны выдерживать сброс механизмом выброса - хрупкие или слишком мягкие упаковки не подходят. Также необходимо обеспечить своевременное пополнение кассет автомата товаром, которое зачастую осуществляется прямо с полок гравитации на реальном складе.

Увидеть все эти технологии в работе на демонстрационных полигонах можно с 24 по 26 июня на ReIndustry Expo. Регистрируйтесь!

Подписаться на новости

Прочитаете,

когда вам будет удобно

Свежий дайджест из мира

eCommerce у вас в почте

Напишите нам

Напишите нам